ساندویچ پانل پلی یورتان ؛ ساختار و انواع

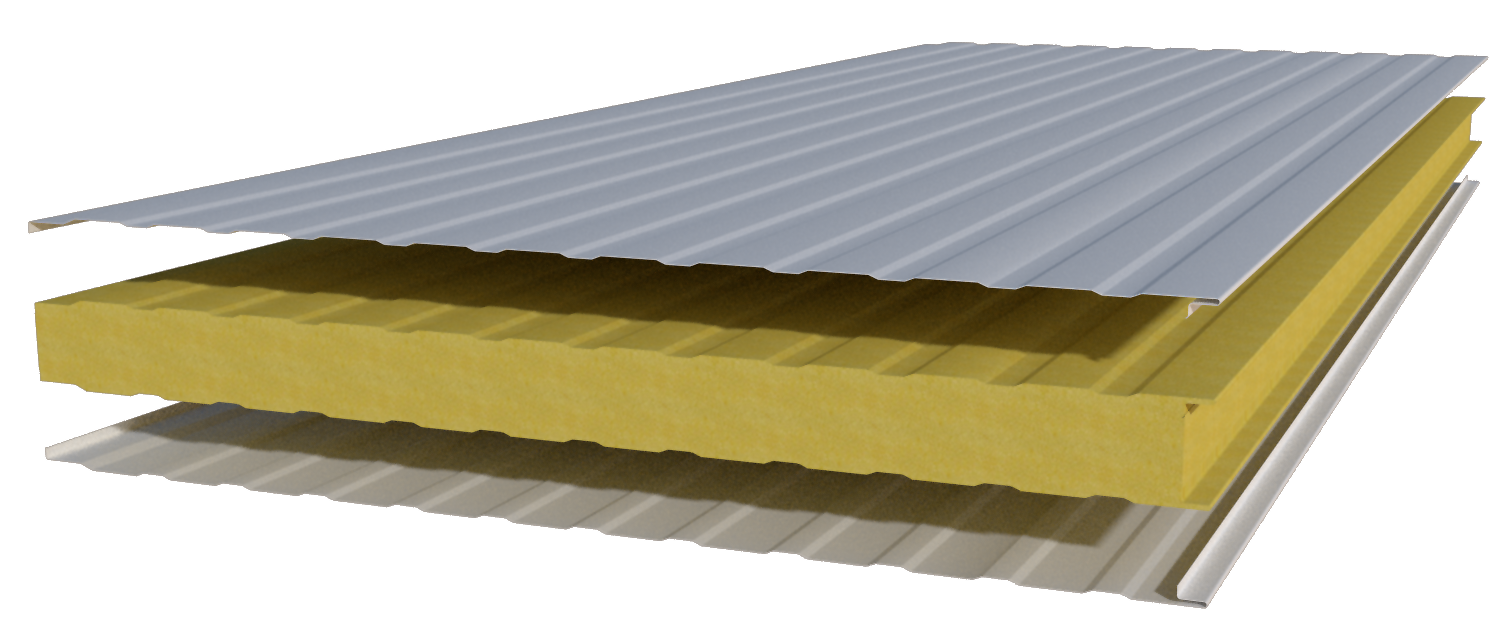

ساندویچ پانل سازه ای سبک با هسته ای عایق مانند و جداره هایی عموما فلزی می باشد. بیشترین کاربرد ساندویچ پانل برای ساخت سوله ها و ابنیه سبک و عایق کاری شده است. مواد مورد استفاده در هسته ساندویچ پانل عموما از فوم پلی یورتان ( پلی اورتان )، پشم سنگ و فوم پلی استایرن می باشد.

ساندویچ پانل چیست؟

ساندویچ پانل سازه ای سبک با هسته ای عایق مانند و جداره هایی عموما فلزی می باشد. بیشترین کاربرد ساندویچ پانل برای ساخت سوله ها و ابنیه سبک و عایق کاری شده است. مواد مورد استفاده در هسته ساندویچ پانل عموما از فوم پلی یورتان ( پلی اورتان )، پشم سنگ و فوم پلی استایرن می باشد.

خواص عایق حرارتی هسته تشکیل دهنده ساندویچ پانل

در مقایسه خاصیت عایق حرارتی این سه نوع ماده باید گفت که خاصیت عایق حرارتی ۳۵ میلیمتر فوم سخت پلی یورتان برابر با ۵۰ میلیمتر فوم پلی استایرن و ۶۰ میلیمتر پشم سنگ می باشد. به بیان ساده تر فوم سخت پلی اورتان ۴۲ درصد نسبت به فوم پلی استایرن و ۷۰ درصد نسبت به پشم سنگ خاصیت عایق حرارتی بهتری دارد. مشابه همین مقایسه را می توان درباره ضریب انتقال حرارت (K-Factor) این سه نوع عایق مورد استفاده در هسته ساندویچ پانل ها انجام داد.

پوشش های جداره کناری ساندویچ پانل

از مواد مختلف با ضخامت های متفاوت برای پوشش دهی هسته ساندویچ پانل ها، بسته به کاربردهای مختلف آن ها به شکل ساندویچ هسته مابین دو پوشش کناری استفاده می شود. از انواد مواد مورد استفاده برای پوشش جداری ساندویچ پانل پلی اورتان می توان به ورق گالوانیزه، ورق فلزی رنگ دار، ورق آلومنیومی، فویل آلومینیومی، نایلون پلی اتیلنی و کاغذ نام برد.

پوشش ساندویچ پانل پلی یورتانی با ورق گالوانیزه، ورق های رنگ دار و ورق آلومینیومی عموما برای پوشش های بیرونی در معرض رطوبت و خوردگی کاربرد دارد حال آنکه پوشش ساندویچ پانل پلی یورتانی با فویل آلومینیومی، نایلون پلی اتیلن و کاغذ برای مصارف توکار مانند عایق کاری کف سردخانه ها از زیر لایه بتونی، کف سازه های دریایی و سایر موارد دیگر مورد استفاده واقع می شوند.

انواع ساندویچ پانل پلی یورتان

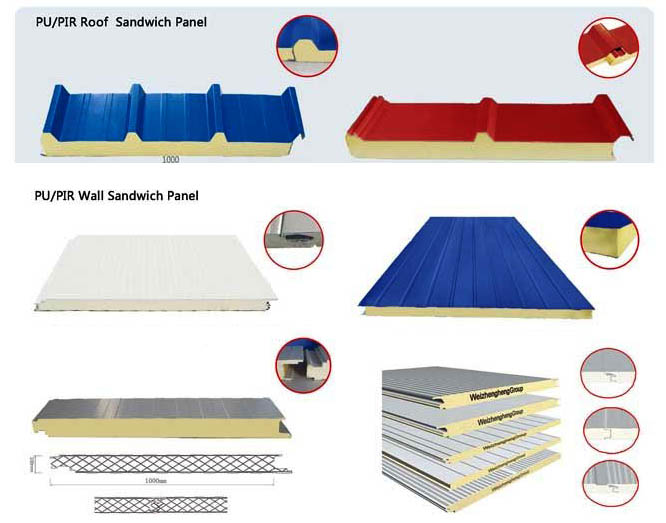

ساندویچ پنل پلی اورتان در انواع سقفی و دیواری مورد استفاده قرار می گیرد. مدل سقفی آن داراری ساختار ذوزنقه ای شکل است که برای هدایت مناسب تر نزولات آسمانی به این شکل خاص فرم دهی و تولید می شود. هریک از انواع ساندویچ پانل های سقفی و دیواری دارای ساختارهای نر و ماده مخصوص خود می باشند که در هنگام نصب و بهره برداری موجب سهولت کاربرد و درزگیری بهتر سازه می شوند.

ساندویچ پانل ها در ضخامت های مختلف ۴، ۵، ۶، ۸، ۱۰، ۵/۱۲ و ۱۵ سانتی متری و در طول های مختلف بسته به سفارش مشتری تولید و مورد استفاده قرار می گیرند. پانل های با ضخامت ۸ تا ۱۵ سانتی متر عمدتا برای مصارف ساخت فضاهای سردخانه ها و سازه های مورد استفاده در دماهای پایین بکار برده می شوند. حال آنکه پنل های پلی یورتان در ضخامت های ۴ تا ۶ سانتی متر معمولا در سازه های مسکونی، صنعتی، کانکس ها و بناهای پیش ساخته به کاربرده می شوند.

ضخامت ساندویچ پانل پلی یورتان تاثیر قابل توجهی بر مقاومت فشاری و تحمل بار آن نداشته و عامل موثر بر این مقاومت ها نوع ورق مورد استفاده و تعداد عاج ها و گام های بکار برده شده در ساختار ورق پوشش دهنده ساندویچی فوم پلی یورتان است.

مقاومت ساندویچ پانل های پلی یورتانی در مقابل آتش گیری و شعله پذیری

فوم پلی یورتان سخت مورد استفاده در ساندویچ پانل ها از نظر استانداردهای شعله پذیری و آتشگیری در سه کلاس B1، B2 و B3 دسته بندی می شوند. به دلیل ساختار آلی فوم پلی یورتان، این محصول شعله پذیری بالایی داشته و لزوم رعایت استانداردهای ایمنی آتش سوزی در میان آن ها بسیار بالا می باشد. کلاس B3 مواد فوم پلی یورتان از نوع شعله پذیر (معمولی)، کلاس B2 فوم پلی یورتان سخت از نوع خود خاموش شونده (کندسوز) و کلاس B1 فوم پلی یورتان از نوع خودخاموش کننده سریع (تقریبا نسوز) است.

همچنین نوع دیگری از فوم سخت پلی یورتان با نام فوم پلی ایزوسیوناریت PIR می باشد که کاملا در مقابل شعله مقاوم بوده و به اصطلاح فوم پلی یورتان نسوز نامیده می شود.

برحسب اینکه کلاس و نوع رفتار شعله پذیری و آتشگیری فوم های پلی یورتان چگونه باشد، ساندویچ پانل تشکیل شده از آن نوع هسته پلی یورتانی، کاربرد متفاوتی خواهد داشت.

ساندویچ پانل پلی یورتان به دو روش تولید پیوسته و تولید ناپیوسته تولید می گردد.

تولید ساندویچ پانل پلی یورتان به روش ناپیوسته Discontinuous

در این روش تولید که به صورت تزریق دو جزئی مواد پلی یورتان می باشد از یک دستگاه تزریق فشار پایین یا فشار بالای پلی یورتان برای تزریق دو جزء مواد پلی یورتان که یک جزء آن شامل پلیول ، کاتالیست و گاز و جزء ایزوسیانات می باشد، استفاده می گردد.

در روش تولید ناپیوسته ساندویچ پانل پلی یورتان، جهت قالبگیری ساندویچ پانل از پرس ثابت استفاده می گردد که پس از جاگزاری ورق فرم دهی شده در دو سوی قالب درون، پرس هیدرولیک بسته شده و فشاری معادل ۲ تن بر مترمربع اعمال می شود. سپس با توجه به طول ساندویچ پانل پلی یورتان در حال تولید از یک یا چند حفره ایجاد شده در سطح جانبی پانل، مواد فوم پلی یورتان ترکیب شده از شیلنگی که به سر هد دستگاه تزریق متصل است به درون قالب تحت فشار ساندویچ پانل تزریق می شود.

میزان مواد پلی یورتان ساندویچ پانل بر اساس دانسیته ۲±۴۰ کیلوگرم بر مترمکعب محاسبه و تزریق می شود. زمان قالبگیری پانل ها در روش ناپیوسته نیز از ۱۵ دقیقه تا ۳۰ دقیقه وابسته به ضخامت پانل تولیدی در نظر گرفته می شود.

تولید ساندویچ پانل پلی یورتان به روش پیوسته Continuous

در این روش تولید ، تزریق مواد فوم پلی یورتان به صورت چهار جزئی انجام می شود و از دستگاه فشار بالای تزریق جهت تزریق چهار جزء پلی ال، کاتالیست (اکتیواتور)، گاز و ایزوسیانات در نسبت های مختلف استفاده می گردد. معمولا کاتالیست تزریق شده DMCHA (N,N-dimethylcyclohexylamine) بوده و نوع گاز نیز وابسته به نوع سیستم تزریق می تواند از گازهای CFC (کلرو فلورو کربن) مانند گاز ۱۴۱B و یا گاز سیکلوپنتان CP انتخاب شود. به دلیل حجم مختصر تزریق، لزوم تزریق میزان دقیق مواد و خاصیت خورندگی گاز و کاتالیست، سیستم تزریق این دو ماده شامل پمپ، فلومتر و شیلنگ ها از نوع مرغوب استیل با پوشش های ضدخوردگی خاص انتخاب شده و مورد استفاده قرار می گیرد.

نسبت تزریق گاز، کاتالیست، پلیول و ایزوسیانات به ضخامت ساندویچ پانل و سرعت تولید ان بستگی دارد. معمولا ساندویچ پانل های با ضخامت پایین تر را با سرعت بالاتر و پانل های ضخیم تر را با سرعت پایین تر تولید می کنند.

طول پرس متحرک حداقل ۱۸ مت و حداکثر ۳۴ متر در نظر گرفته می شود که در سرعت های مختلف تولید، پانل پلی یورتانی در حدود ۴ تا ۷ دقیقه در درون پرس متحرک قالبگیری می شود.

در روش تولید ساندویچ پانل پلی یورتان به روش پیوسته، کلیه ماشین آلات تولید مانند دستگاه رول فرمینگ، اتاقک گرمایش اولیه ورق، واحد تزریق چهارجزئی مواد اولیه فوم پلی یورتان، پرس متحرک ( دابل بلت )، واحد اندازه گیری و برش، واحد سرمایش و خنک کاری و بخش بسته بندی نهایی ساندویچ پانل های پلی یورتان تولیدی پیوسته می باشد.

برخی از ویژگی های کاربردی ساندویچ پانل پلی یورتان

عایق حرارتی بسیار خوب

عایق صوتی مناسب

وزن سبک

نصب و اجرای آسان

امکان تولید با سرعت بالا

مقاومت فشاری مناسب

مقاومت در برابر رطوبت و خوردگی

ظاهر مناسب تر و تنوع رنگی بالاتر

نوشته شده توسط: IranPU

اخبار

- بلیط هواپیما و مزایای خرید اینترنتی آن

- شرکت ۲۵ کشور در نمایشگاه بین المللی ایران پلاست

- همکاری ایران پی یو با نمایشگاه پلی یورتان ترکیه

- تولید پلی یورتان بدون ایزوسیانات

- استفاده از برچسب پلی یورتان برای مبارزه با جعل

- دو کاربرد جدید از مموری فوم پلی یورتان

- انقلابی در قالب گیری پلی یورتان های صنعت کفش

مقالات

- خواص فیزیکی فوم سخت پلی یورتان ( فوم ریجید)

- افزایش مقاومت به آتش فوم پلی یورتان با مواد کندسوز

- اندازه گیری خواص فیزیکی فوم صندلی پلی یورتان

- سوالات متداول مواد جداکننده قالب در صنعت پلی یورتان

- پاسخ به سوالات متداول اجرای فوم پاششی پلی یورتان

- مقایسه پوشش کفپوش پلی یورتان با اپوکسی

- آشنایی با مشخصات و کاربردهای فوم ریباند پلی یورتان

دیدگاه ها (۱۷)

سلام

در نظر دارم از پلی یورتان پیش فرم تخته ای که شما دارید در کارگاه کندو سازی استفاده کنم. چون از نزدیک این نوع ماده رو ندیدم خواستم ببینم که این کار ممکنه؟

لطفا ابعاد و قیمت و وزن و دیگر مشخصات رو برام ارسال کنید.

اگر به دردم بخورد آیا ممکن است برایم ارسال نمایید؟

ممنون از وبسایت حرفه ای شما

با سلام

ممنون از لطف شما

در این رابطه با ادرس ایمیل شما مکاتبه خواهیم کرد

فوم دانسیته بالا در ابعاد ۵۰*۸۰۰*۱۹۵۰ میلیمتر تزریق میکنیم . داخل فوم حبابهای با قطر حدود ۱۰ میلیمتر ایجاد میشود . لطفا راهنمایی بفرمائید که برای جلوگیری از این کار چکار باید کنیم . با تشکر

با توجه به عدم اطلاع ما از جزئیات و نحوه تزریق مواد توسط شما، بطور مختصر می توان گفت که به احتمال زیاد این حباب مرتبط با عامل پفزای شما می باشد.

– اگر از عامل پفزای خارجی مانند گاز ۱۴۱b استفاده می کنید میزان اختلاط آن را با پلی ال بیشتر نمایید و مطمئن شوید که این دو با هم خوب مخلوط شده باشند

– اگر عامل پفزای شما از سوی شرکت سازنده مواد در داخل پلی ال اضافه شده است قبل از مصرف پلی ال محتویات بشکه پلی ال را خوب مخلوط کنید.

سلام فوم با دانسیته بالا جهت تولید درب یخچال تزریق میکنم ولی میزان چسبندگی فوم (بعد از تزریق ) به بدنه فلزی و مخصوصا پلاستیک (abs) خیلی پایینه .لطفا راهنمایی بفرمائید که برای اصلاح این وضعیت باید چکار کنیم .

برای چسبندگی بهتر فوم به بدنه فلزی و ABS دو کار را انجام دهید.

اول: دمای بدنه و قالب را هنگام تزریق بین ۴۰~۳۵ درجه سانتیگراد تنظیم کنید. دمای پایین قالب (جداره محل تزریق فوم) موجب کاهش چسبندگی فوم می شود. همچنین سعی نمایید دمای مواد هنگام تزریق در رنج دمایی ۲۷~۲۳ درجه باشد.

دوم: برروی ورق فلزی خراش و زبری فیزیکی ایجاد کنید مثلا با یک برس فلزی سطح ورق را خراش دهید تا چسبندگی فوم به ورق بهتر شود. از چرب نبودن سطح ورق و ABS هم اطمینان بابید.

روش اول راندمان بالاتری برای شما ابجاد خواهد کرد.

همچنین عموما درب یخچال با فوم های دانسیته ۳۸~۳۴ تزریق می شود. چرا از فوم دانسیته بالا به این منظور استفاده می کنید؟

باسلام میخواستم بگم برای جلوگیری از سروصدای طبق بالا وپایین در آپارتمان چه باید انجام دهم با تشکر

باسلام و خسته نباشید آیا از این نوع ساندویچ پنل بعنوان دیواره سالن پرورش طیور میشه استفاده کرد؟

و سوال بعدی اینکه میشه فرق بین فوم پلی استایرن و پلی یورتان را کامل بگید و عمر مفید کدوم بیشتر و بهتر هستش؟

باکمال تقدیر و تشکر از سایت جامع و اطلاعات مناسبتون

باتشکر از شما

ساندویچ پانل با هسته پلی یورتان و پوشش جداره فلزی یک سازه سبک و عایق حرارتی مناسب است. استفاده از آن در سالن های پرورش مرغ بستگی به بودجه شما دارد.

خاصیت عایق حرارتی پلی یورتان بسیار مناسب تر از پلی استایرن می باشد و اگر این دو در درون جداره فلزی ساندویچ شوند، دوام و عمر یکسانی خواهند داشت. (البته به نظر ما)

بهترین روش عایق کاری مرغداری ها استفاده از عایق پاششی پلی یورتان در دیواره های داخلی سالن است.

با سلام می خواستم بدانم آیا از محصول شما برای عایق کاری دیوار ساختمان از بیرون می توان استفاده کرد و چگونه در ضمن لیست قیمت شما را هم می خواهم.با تشکر

با سلام — در صورت امکان تناسب ترکیب مواد پلی ال رومیخواستم برای دستگاه کانتنیوز فشار بالا لبته با قابلیت ترکیب ایزو و پلی ال و گاز ۱۴۱ طول کانور دستگاه ۱۵ متر ضخامت ۵ سانتیمتر سرعت ۴ متر در دقیقه با دانسیته ۳۵

با سپاس

نسبت وزنی ترکیب پلی ال، ایزوسیانات، گاز و کاتالیست بستگی به نوع مواد اولیه شما دارد و این موارد را می باید از تامین کننده مواد اولیه خود سوال نمایید. ولی با اطلاعاتی که شما درج کرده اید به نظر می رسد نسبت پلی ال و ایزوسیانات ۱۰۰ به ۱۱۵-۱۲۵ باشد. درصد گاز را باید طوری تعیین کنید که دانسیته فوم آزاد شما در حدود ۲۷ کیلوگرم بر مترمکعب باشد تا پس از قالبگیری دانسیته فوم به حدود ۳۵ برسد. درصد کاتالیست نیز تعیین کننده سرعت رشد فوم می باشد و باید به گونه ای تنظیم شود که قبل از رسیدن فوم به ژل تایم، سطح بالایی فوم ورق فلزی رویی شما را لمس کرده باشد. با اطلاعاتی که شما داده بودید در این حد می توانستیم کمک کنیم.

با سلام و احترام

در مورد تنظیم دانسیته فوم و تغییر ترکیب درصد مواد سوال داشتم. اگر نسبت مواد ۱۰۰ به ۱۳۰ باشد و ۹ درصد گاز ۱ درصد کاتالیزور استفاده کنیم که دانسیته آزاد آن ۳۵ باشد برای تزریق حجم ۰٫۶ متر مکعب به دانسیته ۴۵ برسیم، چگونه می توانیم دانسیته را کاهش دهیم؟ به عنوان مثال درصد گاز را چقدر زیاد کنیم و دانسیته آزاد چقدر شود تا به دانسیته ۳۷ برسیم؟

همچنین اگر زمان تزریق ما برای تزریق ۲۷ کیلوگرم مواد در ابعاد ۳*۲*۰٫۱ متر حدود ۶ ثانیه باشد اولا از چند مکان تزریق صورت گیرد؟ دوما زمان تزریق هر مکان چقدر باشد؟

سلام,من میخواهم یک سالن پرورش قارچ احداث به ابعاد ۲۰*۵*۳ متر,میخواستم بگید میشه از محصولات شما در احداث این سالن استفاده کرد؟

اگر میشه هزینه ی احداث این سالن چقدر خواهد بود؟

متشکر

سلام. یک سوله بزرگ با شیب سقف خیلی زیاد (حدود ۴۵ درجه) داریم که نشتی داره و محل نشتی ها به علت شیب زیاد مشخص نیست( نفوذ آب از یک محل و خروج آب از زیر سقف از محل دیگری است) .

به نظر شما بهترین راه برای عایق بندی و یا درز گیری چیست؟

ممنون اگه راهنمایی جامع بفرمایید و یا اگه محصولی برای این کار دارید معرفی کنید

سلام آیا در سردخانه می شه از ساندویچ پنل B3 استفاده کرد آیا خطر آتش سوزی دارد

۲ اگر از PIR استفاده بشه بجای ضخامت ۱۰ می توان از ۸ استفاده کرد

با تشکر

سلام

خسته نباشید،من تو کار تولید فیلتر هوا هستم،موادم عوض شده،اما هرکاری میکنم فوم خوبی به دست نمیارم،یا ظاهرش خوبه ولی حفره های درشت داخلش هست و پوستش جدا میشه یا ادامسی میشه و اصلا نمیگیده،نسبت مواد من ۱ به ۴ هست ک پلی من دارای کربنات و روغن dopهست لطفا منو راهنمایی کنید ک ی فوم خوب به دست بیارم،دارم قرار دادم رو از دست میدم اگر نتونم.ایمیلم هست ممنون.خدا خیرتون بده